informieren

Die Verteilung von Informationen zur richtigen Zeit, am richtigen Ort und in der richtigen Form ist entscheidend für eine effiziente Produktion. Dies umfasst die zeitgleiche Ankunft und Bereitstellung von Materialien, die für den Produktionsprozess notwendig sind. Eine präzise Kommunikation, wie beispielsweise die Übermittlung von Fertigmeldungen zu Vorgängen und Rückmeldungen zu Aufträgen, spielt eine zentrale Rolle. Zudem ist es wichtig, schnell auf Materialmangel und Fehler zu reagieren, um Unterbrechungen im Produktionsablauf zu vermeiden.

Die Automatisierung von Prozessen, wie das Anstoßen von Nachfertigungen, kann dazu beitragen, die Effizienz weiter zu steigern. Durch den Einsatz moderner Technologien und Systeme wird sichergestellt, dass alle relevanten Informationen in Echtzeit verfügbar sind, was zu einer reibungsloseren und produktiveren Fertigung führt. So wird die gesamte Produktionskette optimiert und die Wettbewerbsfähigkeit des Unternehmens gestärkt.

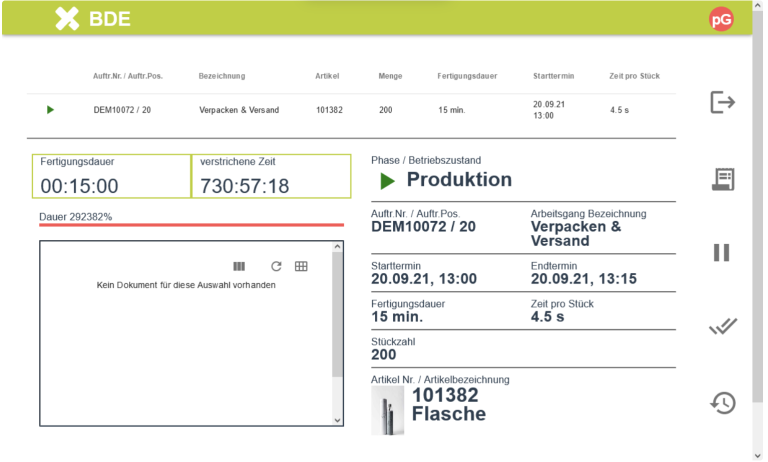

BDE

Die BDE-Funktionen sind in den “pd+ Arbeitsplatz” integriert und dienen der Erfassung von Produktions- und Personaldaten.

- Personaldaten

- Anmeldung an einem Arbeitsplatz

- Kommt/Geht Meldung

- Auftragsinformationen (pd+ Arbeitsplatzdialog)

- Start, Pause, Teilfertig-, Fertigmeldung eines Arbeitsgangs

- Automatische Materialzu- und Abbuchungen nach Fertigmeldung eines Arbeitsgangs (Stückzahl über Eingabe oder Einzelbuchung)

- Setzen von Fertigungsgrad und Status (Fertig, Ausschuss) eines Arbeitsgangs und einer Auftragsposition und ggf. eines Auftrags

- Erfassen von Schlecht- oder Fehlteilen, anstoßen der Nachfertigung

- Diverse Daten (Beispiele, individuell nutzbar)

- Kommentare zu Anlagenstillständen

- Materialmangel (führt ggf. zu Nachschubbedarf)

- Materialstau

- Schichtanfang und -ende

- Abfrage von Informationen (Beispiele, individuell nutzbar)

- Mitarbeiterdaten: Stunden- und Urlaubskonto

- Leistungsdaten: Stückzahlen

Die Werkeranmeldung kann mittels RFID-Chip oder QR-Code-Scanner erfolgen. Die RFID-Leser oder Scanner müssen über Ethernet mit dem System verbunden sein. Auftragsnummer oder Ähnliches können ohne viel Aufwand mit einem Barcode- oder QR-Scanner sicher erfasst werden.

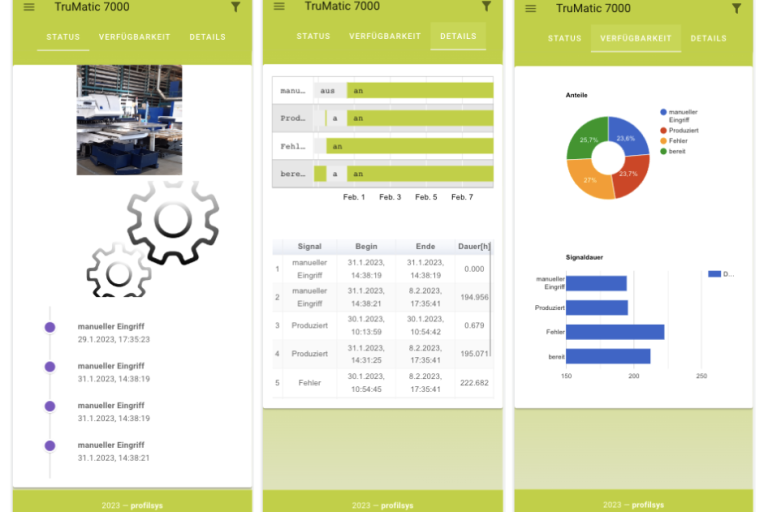

MDE

MDE-Funktionen dienen der automatischen Erfassung von Maschinendaten. Die Funktionen werden vom pd+ Server bereitgestellt und die Daten über IoT-Schnittstellen erfasst.

- Von Maschinen können bis zu 8 OPC/UA oder digitale I/O-Signale erfasst werden:

- Produziert ( Hauptnutzungszeit)

- Materialmangel (Es ist kein Material vorhanden, eine Produktion nicht möglich)

- Materialstau (Das fertige Material blockiert die weitere Produktivität, da es nicht abgeholt wird)

- Bereit ( Stillstandszeit. Maschine ist bereit, produziert aber nicht)

- Fehler ( Störungsbedingte Unterbrechungen)

- Eingriff (Störungsbeseitigung oder Rüsten, abhängig vom Signal Fehler)

- Fertigteil (Zählimpuls)

- Schlechtteil (Zählimpuls)

- Über Datenschnittstelle (Webservices, OPC/UA, MQTT) können zusätzliche Daten erfasst werden

- Auftragsposition, Arbeitsgang Start und Ende

- NC-Programm Start und Ende

- Eingangsmaterialverbrauch

- Anzahl Fertigteile oder Schlechtteile

Die Datenerfassung basiert auf VDMA 66412-1

Im Rahmen von Prozessoptimierungen ist eine Beschränkung auf wenige Informationen zumindest in der Einführungsphase wesentlich. pd+ ermittelt bereits OEE-Kennzahlen, wenn von den oben genannten Signalen nur die Hauptnutzungszeit verwendet wird. Zur Ermittlung von “Flaschenhälsen” in Prozessen sollten die Linien-Blockaden (Materialmangel und Materialstau) mit erfasst werden.

Tipp: Am Anfang beschränken auf:

- Hauptnutzungszeit

- Materialmangel

- Materialstau

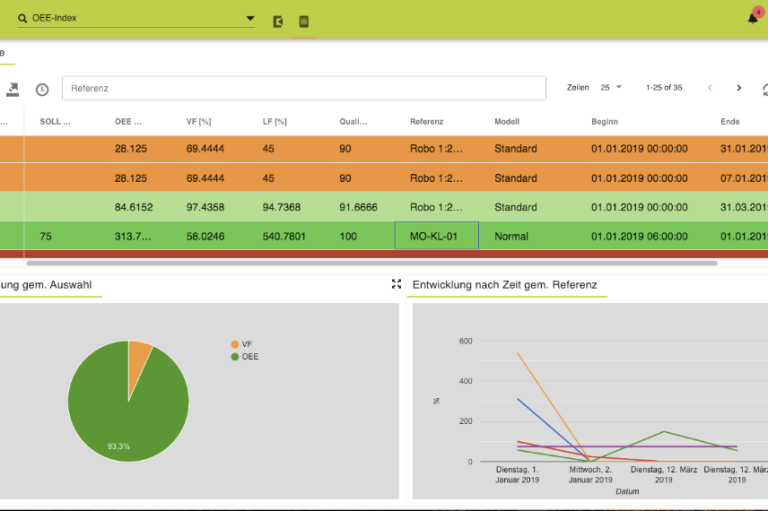

Standardisierte Kennzahlen (KPI) aus der Produktion im pd+ (OEE)

pd+ stellt Funktionen für die Auswertung von Maschinen- und Produktionsdaten zur Verfügung. Für Personaldaten ist diese Auswertung nicht im Umfang enthalten. Im Funktionsbereich Controlling können diverse Kennzahlen zusammengestellt werden. Für eine vollständige Berechnung der Kennzahlen müssen Planzeiten z.B. in Schichtplänen erfasst werden. Die automatisiert generierten Daten müssen in der Regel mit händisch erfassten Daten ergänzt werden. Ein Beispiel dafür sind Qualitätsdaten, die in aller Regel manuell ermittelt werden.

Folgende Kennzahlen sind in pd+ verfügbar:

- Verfügbarkeit

- Effektivität

- Qualitätsrate

- Technische Verfügbarkeit

- Technischer Nutzungsgrad

- OEE-Index

Im Zuge von neuen Softwareversionen werden neue KPIs aufgenommen.

Individuelle Auswertungen

Mit den pd+ Funktionen aus den Bereichen BDE und MDE lassen sich Ereignisse durch Bedienereingabe oder Signalauswertungen in einer Rohdatensammlung erfassen. Die Ereignisse werden orts- (Arbeitsplatz) und auftragsbezogen (wenn verfügbar, z.B. Arbeitsplan einer Auftragsposition und damit über Referenzen auch produktbezogen) abgelegt.

Die Daten können über parametrierbare Abfragen angezeigt werden. So können zum Beispiel werkerbezogene Daten mitgeteilt werden (z.B. Resturlaub), sofern diese im pd+ vorliegen. Auch Daten von Fremdsystemen lassen sich durch Webserviceabfragen von Fremdsystemen (wie beispielsweise von ERP-Systemen) darstellen.

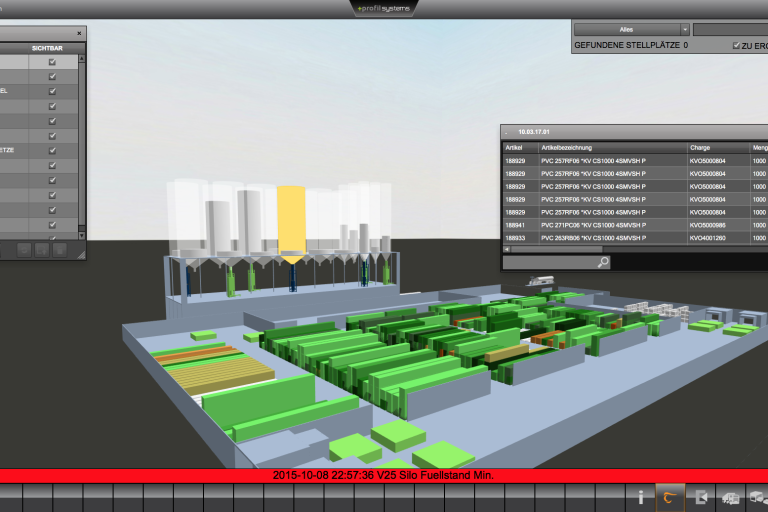

Visualisierungen

Das 2D- und 3D-Visualisierungssystem für Anlagenzustände und Daten von eingelagerten oder produzierten Waren bietet eine innovative und effektive Möglichkeit, um komplexe Industrieprozesse zu überwachen und zu analysieren.

Das System nutzt modernste 3D-Visualisierungstechnologie, um Echtzeit-Daten von Anlagenzuständen und Warenströmen zu erfassen und sie in einer intuitiven, leicht verständlichen 3D-Umgebung darzustellen. Die Nutzer können so den Zustand der Anlage und den Status von eingelagerten und produzierten Waren auf einen Blick erkennen und verfolgen.

Durch die Visualisierung von Daten in Echtzeit lassen sich Probleme und Abweichungen frühzeitig erkennen und damit die Effizienz der Anlage steigern sowie die Produktionskosten senken. Die Nutzer können zudem historische Daten analysieren und Trends identifizieren, um langfristig Verbesserungen zu erreichen. Das variable System bietet hohe Flexibilität. Es lässt sich leicht an die spezifischen Anforderungen und Bedürfnisse einer Anlage anpassen und kann Daten aus verschiedenen Quellen und Systemen integrieren. Die intuitive Benutzeroberfläche lässt sich auf verschiedenen Geräten wie Desktops, Tablets oder mobilen Geräten nutzen. Insgesamt bietet das 3D-Visualisierungssystem für Anlagenzustände und Daten von eingelagerten oder produzierten Waren eine leistungsstarke Lösung für die Überwachung und Analyse von Industrieprozessen. Es verbessert die Effizienz, senkt die Kosten und unterstützt langfristige Verbesserungen und strategische Entscheidungen.

Die Vorteile von pd+ Visualisierung auf einen Blick

- Einfacher Überblick

- Visuelle Suche und Ortung von Lagerplätzen und Waren

- Schnittstelle zu Datenbanken und SPS-Steuerungen

- Einbindung von externen Systemen über Webservice

- Webanwendung

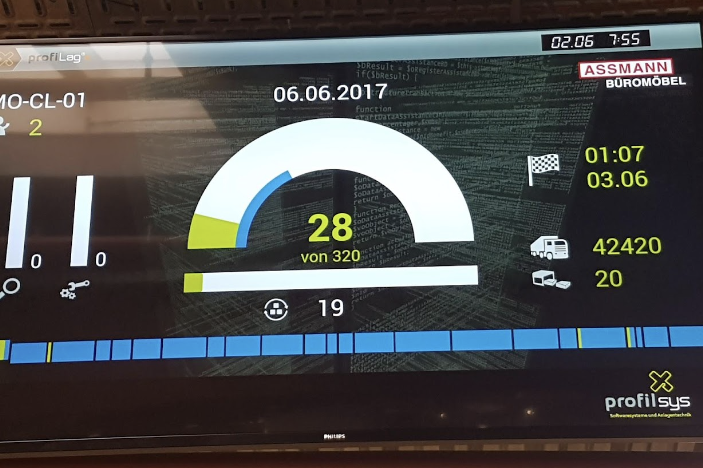

Motivationsanzeigen pd+Andon

pd+ Andon-Display-Systeme ermöglichen eine ansprechende und wirkungsvolle Darstellung wichtiger Informationen. Die optische Aufbereitung von aktuellen Produktionsdaten zur Selbstkontrolle und Motivation der Mitarbeiter in der Fertigung ist kostengünstig und effektiv möglich. Durch die nahtlose Integration mit BDE- oder ERP-Systemen aller Art sowie die Verwendung standardisierter Technologien wie Web-Server, Ethernet oder WLAN ist die Andon-Technologie schnell und unkompliziert in bestehende Produktionsabläufe integrierbar.

Wir benötigen Ihre Zustimmung zum Laden der Übersetzungen

Wir nutzen einen Drittanbieter-Service, um den Inhalt der Website zu übersetzen, der möglicherweise Daten über Ihre Aktivitäten sammelt. Bitte überprüfen Sie die Details in der Datenschutzerklärung und akzeptieren Sie den Dienst, um die Übersetzungen zu sehen.